除塵系統工藝

基于年產800噸的新一代光纖預制棒綠色制造項目根據本項目規模,本干法回收用袋式除塵系統按照4條生產線(4×200噸)整體考慮和總攬布置,并按車間美化和運輸維護的總體要求來實施好總體規劃和布局。

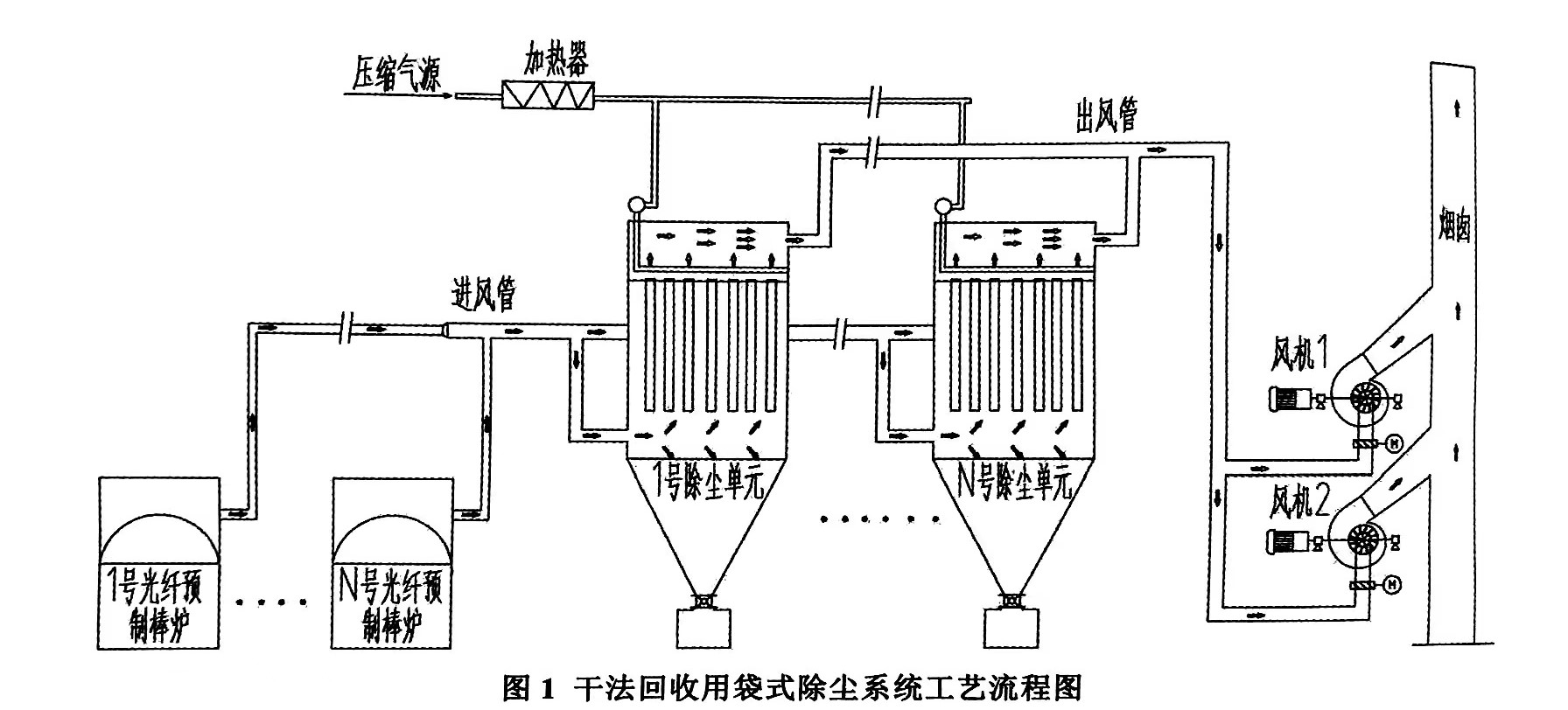

除塵系統工藝為每條生產線的雙列布置光纖預制棒爐煙氣采用一套除塵回收裝置,根據生產線布局,除塵風網設計有總進風管及車間風管,每一路車間風管下面再分支管分別與光纖預制棒爐抽風口連接,引風機一用一備的布置,兩臺除塵器共用一套排煙囪,具體工藝流程圖見圖1所示。

除塵系統主要包括進風管、袋式除塵器、出風管、引風機、煙囪、控制系統,此外,還包括煙氣溫度檢測、粉塵排放在線檢測、設備差壓、壓縮空氣壓力(含加熱裝置)、灰斗電加熱、風機及電機軸承溫升、電機電流等必要檢測裝置。

穩壓回收技術

除塵回收處理對象為光纖預制棒爐產生的煙(粉)塵,主要為比重輕、粒徑小的二氧化硅粉體,進風、噴吹和卸灰過程中均易二次揚塵。另外,爐窯工藝控制對除塵系統有特殊要求,除塵器運行、脈沖清灰等不能影響窯爐生產工藝條件。

為此開發設計專用的爐窯細顆粒物干法回收袋式除塵器,具有除塵效率高、運行阻力低、維護方便、單元組合形式、模塊式生產等特點,整體質量穩定可靠,主要技術創新如下:

1)分室置換、三狀態離線清灰

除塵器采用獨立分室單元置換、三狀態離線清灰的全新清灰模式,通過同步切換兩個除塵器分室單元的進出風口閥門,被置換出的分室在清灰時進、出風口的閥門處于關閉狀態,保證了三狀態清灰的效果和細顆粒物的有效沉降,還可避免由于脈沖閥清灰對爐窯壓力波動的影響,在滿足工藝的前提下除塵器能低阻高效運行,多回收有價值粉塵和能有效節省系統電耗。

2)穩壓回收

袋式除塵器采用獨立箱體單元、中箱體下進風和專用導流結構設計和運行控制等技術,以滿足爐窯生產工藝要求。

3)濾袋殘余阻力與柔性清灰

除塵器采用優質的薄膜復合濾料,清灰壓力、清灰氣量、清灰頻率的協同精準控制技術,跳躍清灰和間斷清灰結合的清灰時序控制技術,良好的控制了濾袋表面粉塵層厚度和過濾阻力的波動,實現了顆粒物排放濃度小于10mg/m3的先進環保排放指標,同時保證除塵器穩定低阻運行以及濾袋的使用壽命。

4)除塵器保溫

除塵器模塊化設計和精品制造保證了較低漏風率,以及外部強化保溫設計、灰斗電加熱裝置設計、清灰壓縮空氣加熱設計,綜合技術措施能滿足除塵器內部不出現局部結露,并保證煙氣溫度的穩定,解決了SiO?粉塵易吸水結塊造成除塵器濾袋表面板結和卸灰不暢問題,以及溫度變化對生產工藝造成的影響。

數值模擬分析

對除塵器設計方案進行數值模擬分析,用于觀察本除塵器設計方案的全負荷狀態下從全部分室投入的工作模式切換為某一個分室離線的工作模式后,設備壓力的波動值變化;同時可以觀察氣流分布情況,以此判斷設計的合理性,并提出進一步的優化方案。

![]()